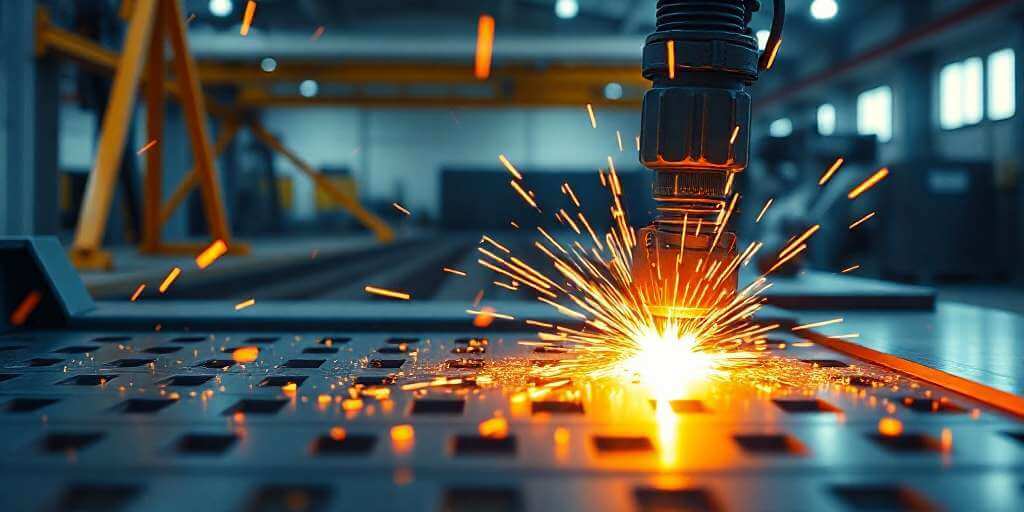

El corte por láser es una técnica moderna utilizada en la industria para procesar diversos materiales con alta precisión. Esta tecnología utiliza un rayo láser para calentar y cortar metales, plásticos y otros compuestos de manera eficiente. A lo largo del artículo, se explorarán los principios básicos, el funcionamiento y las ventajas del corte por láser. También se abordarán sus aplicaciones en diversas industrias y su impacto en la manufactura actual.

¿Qué es el corte por láser?

El corte por láser es una técnica avanzada utilizada en la industria para separar materiales mediante el uso de un rayo láser. Este proceso se ha vuelto fundamental en diversas aplicaciones debido a su alta precisión y versatilidad.

Principios básicos del corte por láser

El principio del corte por láser se basa en la conversión de energía eléctrica en energía luminoso a través de un proceso de excitación en un medio láser. Este rayo de luz se concentra en un solo punto, lo que permite calentar el material casi instantáneamente. Existen dos mecanismos principales que pueden ocurrir:

- Fusión: El material se calienta hasta su punto de fusión, lo que provoca que se vuelva líquido y se elimine con la ayuda de un gas asistente.

- Vaporación: En este caso, la energía del láser es suficiente para vaporizar el material, permitiendo un corte limpio y preciso.

Este método es capaz de realizar cortes en una amplia variedad de materiales, que incluyen metales, plásticos y madera, entre otros. La selección del tipo de láser utilizado dependerá del material a procesar y de la calidad del corte deseada.

Evolución del corte láser en la industria

Desde su invención, el corte por láser ha tenido un impacto revolucionario en la industria manufacturera. A lo largo de los años, se han desarrollado diversas tecnologías de láser que han aumentado la eficiencia y la calidad de los cortes.

En sus inicios, durante la década de 1960, el corte por láser era una técnica costosa y limitada a aplicaciones específicas. Sin embargo, el avance en la tecnología de láser, la reducción de costos en los equipos y la mejora en la accesibilidad han permitido que esta técnica se integre en diversas industrias:

- Metalurgia: El uso de láser para cortar metales ha permitido un mayor control y precisión en la fabricación de componentes industriales.

- Electrónica: La capacidad de realizar cortes finos ha facilitado la producción de componentes electrónicos complejos.

- Joyería: Los joyeros han adoptado el corte por láser para lograr diseños intricados y elaborados con mayor facilidad.

Hoy en día, las innovaciones continúan transformando el corte por láser, integrándose con tecnologías como la automatización y los sistemas de diseño asistido por computadora (CAD), llevando la manufactura a nuevos niveles de eficiencia y precisión.

Funcionamiento del corte por láser

El funcionamiento del corte por láser se basa en el uso de un rayo láser que actúa como una herramienta de corte precisa. Este proceso involucra varias etapas que permiten obtener cortes de alta calidad en diversos materiales.

Rayo láser y su generación

El rayo láser se genera a partir de una fuente de energía que crea una amplificación de la luz mediante un medio activo. Este medio puede ser sólido, líquido o gaseoso, y la configuración del láser influye en su rendimiento y tipos de materiales que puede cortar. Los láseres más comunes utilizados en el corte son los de CO2, fibra y YAG, cada uno con características específicas que determinan su aplicación.

Papel del cabezal de corte

El cabezal de corte es una componente crucial en el proceso. Este dispositivo no solo guía el rayo láser hacia el material a cortar, sino que también controla la distancia entre el láser y la superficie del material. Esto garantiza que el rayo mantenga la focalización adecuada, lo que resulta en cortes más precisos. Además, el cabezal incluye lentes que enfocan el rayo láser, aumentando su potencia y eficacia durante el corte.

Proceso de corte paso a paso

- Preparación: Se establece el diseño del corte mediante software de diseño asistido por computadora (CAD), que permite planificar cada detalle.

- Focalización: El rayo láser se concentra en el punto de contacto, elevando rápidamente la temperatura del material.

- Corte: A medida que el rayo láser avanza, el material se derrite o vaporiza, formando un corte limpio. La velocidad del rayo y su potencia se ajustan según las características del material y el tipo de corte requerido.

- Remoción de material: Se utilizan gases, como el oxígeno o nitrógeno, para eliminar el material derretido y asegurar un corte limpio.

Uso de gases especiales

Los gases desempeñan un papel esencial en el proceso de corte por láser. Durante el corte, se inyectan gases a alta presión que ayudan a eliminar el material que se está procesando. Esto previene la acumulación de residuos y mejora la calidad del corte. El tipo de gas utilizado varía según el material a cortar y el resultado deseado, siendo el oxígeno particularmente eficaz para metales, mientras que el nitrógeno se utiliza comúnmente para plásticos y metales no ferrosos.

Tipos de láser utilizados en la industria

La tecnología láser ha avanzado significativamente en los últimos años, ofreciendo una variedad de tipos de láser diseñados para diferentes aplicaciones industriales. A continuación, se describen los tipos más comunes de láser utilizados en el corte y la manufactura.

Láser de CO2

El láser de CO2 es uno de los tipos más extendidos en la industria del corte. Utiliza gas de dióxido de carbono como medio activo para generar el rayo láser. Su capacidad para cortar una amplia gama de materiales lo convierte en una opción popular, especialmente en el trabajo con materiales no metálicos.

Las características del láser de CO2 incluyen:

- Alta eficiencia: Este tipo de láser es conocido por su alta eficiencia energética, lo que lo hace rentable para largas operaciones de corte.

- Ancho rango de materiales: Puede cortar materiales orgánicos como madera, cartón y plásticos, así como metales delgados.

- Calidad en el acabado: Produce cortes limpios con un buen acabado superficial, lo cual es fundamental en muchas industrias.

Láser de fibra

El láser de fibra es otro tipo principal de láser utilizado en la industria moderna. Este rayo láser se genera a partir de la amplificación de luz en una fibra óptica dopada con elementos raros como el itrio, el aluminio y otros. Su popularidad ha crecido en las aplicaciones de corte de metales debido a sus ventajas específicas.

Las características del láser de fibra incluyen:

- Velocidades de corte superiores: Ofrece una velocidad de corte más alta en comparación con otros tipos de láser, especialmente en metales.

- Menor mantenimiento: Requiere menos mantenimiento que los láseres de CO2, lo que reduce el tiempo de inactividad.

- Precisión y control: Proporciona un control excepcional sobre la energía del rayo láser, resultando en cortes más finos y detallados.

Láser YAG

El láser YAG (Yttrium Aluminum Garnet) es otro tipo de láser que utiliza un cristal de garnet dopado con itrio y aluminio como medio activo. Este láser es especialmente eficaz para el corte y la soldadura de metales, así como para aplicaciones en el ámbito de la joyería.

Las características del láser YAG incluyen:

- Versatilidad: Puede ser utilizado tanto en procesos de corte como de soldadura, lo que lo hace versátil en la manufactura.

- Alta calidad del beam: Produce un haz láser de alta calidad, lo que permite cortes precisos y con un acabado excelente.

- Aplicaciones en diversas industrias: Utilizado en sectores que requieren precisión, como la automotriz, aeroespacial y de joyería.

Ventajas del corte por láser

El corte por láser se destaca como una de las técnicas más eficientes y precisas en la manufactura moderna. A continuación, se detallan algunas de las principales ventajas que lo convierten en una opción preferida en diversas industrias.

Alta precisión y calidad del corte

Una de las características más sobresalientes del corte por láser es su alta precisión. Esta técnica permite realizar cortes con tolerancias muy ajustadas, lo que se traduce en acabados de calidad superior. La capacidad de seguir contornos complejos y generar formas intrincadas es fundamental, sobre todo en aplicaciones donde la estética y la funcionalidad son cruciales. El corte láser evita el desgaste del material y minimiza el daño en las zonas adyacentes al corte, asegurando resultados óptimos.

Eficiencia en el tiempo de producción

El proceso de corte por láser puede ser significativamente más rápido que los métodos tradicionales. Esto se debe a la velocidad con la que puede realizar cortes y a que no requiere procesos de acabado posteriores. La rapidez en la adaptación a nuevos diseños permite a las empresas reducir considerablemente los plazos de entrega, lo que es vital en un entorno industrial competitivo. Esto facilita la producción en masa sin comprometer la calidad.

Adaptabilidad a formas complejas

La versatilidad del corte por láser permite trabajar con una amplia variedad de formas y configuraciones sin necesidad de crear plantillas específicas. Esto resulta especialmente útil en la fabricación de prototipos y en proyectos que requieren personalización. Las máquinas de corte láser pueden programarse para realizar un número ilimitado de diseños, lo que proporciona a las empresas una flexibilidad invaluable en su producción. Desde componentes electrónicos hasta piezas de maquinaria, el corte por láser se adapta a diversas exigencias.

Reducción de costos operativos

Implementar la tecnología de corte por láser puede conducir a una reducción significativa de costos operativos. Al minimizar la necesidad de trabajo manual para el acabado y la reducción de desperdicios de material, se optimizan los recursos. Esto no solo implica ahorro en materia prima, sino también en tiempo y mano de obra. Las empresas pueden, por lo tanto, aumentar su rentabilidad mientras mantienen altos estándares de calidad. La inversión en tecnologías de corte por láser deja de ser un gasto y se convierte en una estrategia eficaz para mejorar la competitividad en el mercado actual.

Desventajas y limitaciones del corte por láser

El corte por láser, a pesar de sus numerosas ventajas, presenta ciertas desventajas y limitaciones que deben ser consideradas al elegir este método de fabricación. Estas desventajas se centran principalmente en las restricciones de los materiales que se pueden procesar y los requerimientos de mantenimiento de las máquinas.

Restricciones de material

Una de las principales limitaciones del corte por láser es la restricción en los tipos de materiales que se pueden utilizar. La efectividad de esta técnica varía significativamente entre diferentes materiales, lo que puede resultar en algunos desafíos. Entre las restricciones se encuentran:

- Materiales altamente reflejantes: Los materiales como el cobre y el aluminio, que tienen una alta reflectividad, pueden dificultar el proceso de corte. La luz láser puede rebotar en su superficie en lugar de ser absorbida, lo que reduce la eficiencia del corte.

- Materiales gruesos: Aunque el corte por láser es efectivo con espesores delgados, la calidad del corte disminuye considerablemente en materiales más gruesos. Esto puede resultar en bordes más ásperos y menos precisos.

- Materiales que generan humo: Algunos materiales, al ser cortados, generan humo y gases que pueden interferir con la calidad del corte. Esto se traduce en la necesidad de sistemas de extracción de humo adicionales para mantener un entorno de trabajo limpio.

- Plásticos y materiales inflamables: Algunos tipos de plásticos pueden ser difíciles de cortar de manera segura, ya que pueden inflamarse o liberar gases tóxicos al ser sometidos al calor del láser.

Requerimientos de mantenimiento

El mantenimiento regular de las máquinas de corte por láser es esencial para asegurar un funcionamiento eficiente y prolongar su vida útil. Este mantenimiento puede presentar algunas desventajas, tales como:

- Costo: Mantener un sistema de corte por láser puede ser costoso, considerando tanto las piezas de repuesto necesarias como los servicios de mantenimiento profesional.

- Tiempo: Las tareas de mantenimiento requieren tiempo, lo que puede reducir la disponibilidad del equipo para la producción. Esto puede llevar a una disminución temporal de la capacidad de producción y largos tiempos de inactividad.

- Conocimientos técnicos: El mantenimiento adecuado de estas máquinas a menudo requiere personal capacitado. La falta de personal entrenado puede resultar en un mantenimiento ineficiente o incorrecto, lo que a su vez puede afectar negativamente la calidad del corte.

- Monitoreo constante: Es necesario realizar chequeos regulares y monitoreo constante para asegurar que todos los componentes, incluidos las lentes y que el sistema de gas, estén en óptimas condiciones. Esto requiere un enfoque proactivo que puede ser percibido como una carga adicional en la gestión operativa.

Aplicaciones del corte por láser en diversas industrias

El corte por láser ha revolucionado la forma en que se fabrican componentes en diversos sectores industriales. Su capacidad de ofrecer cortes de alta precisión y eficiencia lo hace ideal para una variedad de aplicaciones en múltiples contextos. A continuación, se detallan algunas de las principales industrias donde se utiliza esta tecnología.

Sector automotriz

En el sector automotriz, el corte por láser se emplea para una amplia gama de procesos relacionados con la fabricación de piezas y componentes. La precisión es crucial en este ámbito, ya que los componentes deben ajustarse de manera exacta para garantizar la seguridad y el rendimiento de los vehículos.

Fabricación de componentes

Las técnicas de corte láser permiten la fabricación de partes como marcos, chasis y componentes estructurales, así como piezas más pequeñas. Se utilizan cortes de alta precisión que aseguran que las dimensiones respeten estrictas tolerancias, reduciendo el margen de error. Esto es vital para la producción en masa de vehículos, donde la consistencia en la calidad es esencial.

Industria aeroespacial

La industria aeroespacial exige estándares extremadamente altos de precisión y calidad, lo que hace que el corte por láser sea una opción favorable. Las aplicaciones incluyen todo, desde componentes de motores hasta estructuras de aviones, donde cada parte contribuye a la seguridad y el rendimiento del vuelo.

Corte de alta precisión

Por lo general, se requiere que los componentes aeroespaciales tengan tolerancias mínimas para asegurar su funcionamiento. Los sistemas de corte láser permiten crear piezas con formas complejas y extremadamente detalladas, cumpliendo con los rigurosos requisitos normativos del sector. Esto contribuye no solo a la eficiencia en la fabricación, sino que también ayuda en la reducción del peso, un factor crítico en la aeronáutica.

Industria de la joyería

El corte por láser ha aportado un cambio radical en la manufactura de joyas, permitiendo a los diseñadores experimentar con formas y detalles que serían difíciles de lograr con métodos tradicionales. Las joyas requieren un alto grado de detalle y calidad que el corte láser puede proporcionar.

Creación de detalles intrincados

Las técnicas láser permiten cortar y grabar metales preciosos y otros materiales con extrema precisión. Esta capacidad para reproducir diseños complejos implica que se pueden realizar personalizaciones y elaboraciones elaboradas en menor tiempo, aumentando la artesanía y la creatividad en el diseño de piezas únicas que atraen a los consumidores.

Materiales procesados con corte por láser

El corte por láser permite trabajar con una amplia variedad de materiales, maximizando su aplicabilidad en diversas industrias. Esta adaptación a diferentes sustancias es una de las razones principales de su éxito en el campo de la manufactura.

Metales: acero inoxidable y aluminio

El acero inoxidable y el aluminio son dos de los metales más comunes que se procesan mediante corte láser. Ambos materiales poseen características únicas que los hacen ideales para aplicaciones específicas.

- Acero inoxidable: Este material es conocido por su resistencia a la corrosión y su durabilidad. El corte láser permite crear cortes precisos en acero inoxidable, lo que resulta crucial en la fabricación de componentes para la industria alimentaria y médica, donde la higiene y la calidad son fundamentales.

- Aluminio: Gracias a su ligereza y resistencia, el aluminio es ampliamente utilizado en sectores como el automotriz y aeroespacial. El corte por láser permite cortar este material con gran eficiencia, logrando acabados de alta calidad y precisión. Su versatilidad también facilita la creación de diseños más complejos y personalizados.

Materiales orgánicos e inorgánicos

El corte por láser no se limita solo a los metales; también es eficaz para procesar materiales orgánicos e inorgánicos. Esto amplía las posibilidades en diferentes sectores industriales.

- Materiales orgánicos: El corte láser es ideal para trabajar con madera, plásticos y tejidos. En la industria de la moda, por ejemplo, se utilizan corte láser para dejar patrones intrincados en tejidos, lo que permite una producción más eficiente y detallada. En el caso de la madera, el corte láser proporciona acabados limpios y precisos, lo que es altamente valorado en el diseño de muebles y decoraciones.

- Materiales inorgánicos: El uso de láser también se extiende a materiales como el vidrio y la cerámica. En el procesamiento de vidrio, se pueden realizar cortes precisos y grabados finos, permitiendo la creación de toneladas de productos decorativos y funcionales. En cerámica, el corte por láser es útil para fabricar piezas con detalles complicados, empleándose en la creación de arte y artículos decorativos.

Corte y grabado con láser

El corte y grabado con láser son procesos que han revolucionado la manufactura moderna, permitiendo una gran precisión en la creación de diseños detallados y personalizados. Estas técnicas son utilizadas en diversas industrias, destacándose por su capacidad para producir resultados de alta calidad.

Marcado y grabado de precisión

El marcado y el grabado son procesos que se diferencian en su aplicación, pero ambos se benefician de la tecnología láser. El marcado es una técnica donde se altera la superficie del material para generar texto, códigos o gráficos. Esto se logra sin eliminar material, lo que permite preservar la integridad de la pieza base. Por otro lado, el grabado implica remover parte del material, creando un diseño en profundidad.

El proceso de marcado se utiliza frecuentemente en la industria de la electrónica y para la identificación de productos, mientras que el grabado se aplica a objetos decorativos, herramientas personalizadas y piezas industriales que requieren un detalle más profundo.

Diferencias entre corte y grabado

Existen varias diferencias significativas entre el corte y el grabado que son relevantes a la hora de elegir el proceso adecuado para una aplicación específica:

- Profundidad de procesamiento: El corte se enfoca en separar completamente el material, mientras que el grabado modifica la superficie sin atravesarla.

- Finalidad: El corte es ideal para generar piezas o componentes, mientras que el grabado se utiliza para agregar información o detalles decorativos a un objeto ya existente.

- Técnica de operación: Durante el corte, el láser atraviesa el material, generando bordes limpios. En contraste, el grabado utiliza una potencia de láser diferente para crear surcos o marcas en la superficie.

- Materiales utilizados: Ambos procesos son versátiles y se pueden aplicar a una variedad de materiales, incluidos metales, plásticos y madera, aunque el grabado puede ser más eficiente en materiales delicados.

La elección entre corte y grabado dependerá de las necesidades específicas del proyecto y del tipo de resultado deseado. La tecnología láser proporciona la flexibilidad necesaria para realizar ambos procesos con alta precisión, lo que permite satisfacer diversas demandas industriales y creativas.

Comparación con otros métodos de corte

El corte por láser es solo una de varias técnicas utilizadas en la industria para procesar materiales. A continuación, se comparan los métodos más comunes, sus características y diferencias clave en términos de precisión, eficiencia y aplicaciones.

Corte por plasma

El corte por plasma utiliza un chorro de gas ionizado a alta temperatura para cortar materiales conductores, principalmente metales. Este método es más adecuado para piezas de gran grosor y su eficacia radica en la alta velocidad de corte que logra. Sin embargo, hay que considerar varias diferencias:

- Precisión: El corte por plasma es menos preciso que el corte láser. Esto se traduce en bordes más rugosos y menos definidos.

- Calidad de corte: A menudo, las piezas resultantes necesitan un acabado adicional, lo que puede aumentar el tiempo de producción.

- Materiales: Este método es mayormente efectivo en metales y tiene limitaciones al trabajar con otros tipos de materiales.

- Costo: Aunque el equipo para corte por plasma puede ser más económico, el costo adicional del procesamiento posterior a menudo compensa la diferencia.

Corte por chorro de agua

El corte por chorro de agua utiliza una fuerte corriente de agua, a veces mezclada con abrasivos, para cortar a través de diversos materiales. Este método es altamente versátil y se puede utilizar en una amplia gama de materiales, desde metales hasta plásticos y vidrio. En comparación con el corte láser, posee características claramente diferenciadas:

- Versatilidad: Es capaz de cortar materiales que el láser no puede, como vidrio y ciertos compuestos.

- Acabados: El chorro de agua produce cortes con menos calor, lo que minimiza la deformación térmica y permite acabados de alta calidad.

- Velocidad: Aunque puede ser lento en comparación con el plasma, ofrece una buena relación calidad-precio, especialmente en aplicaciones donde la calidad del corte es prioritaria.

- Consumo de agua: Requiere un sistema de reciclaje para optimizar el uso del agua, lo que puede ser un desafío en algunos entornos industriales.

Soldadura y corte tradicionales

Las técnicas de soldadura y corte tradicionales, como la sierra, el oxicorte y el corte con herramientas mecánicas, han sido ampliamente utilizadas durante años. A pesar de la continua evolución tecnológica, estos métodos aún son relevantes en diversos aspectos:

- Costos iniciales: Generalmente, las herramientas tradicionales requieren una inversión inicial más baja en comparación con el equipo moderno de corte por láser.

- Facilidad de uso: Las técnicas tradicionales son ampliamente conocidas y no requieren habilidades técnicas avanzadas o capacitación extensa.

- Limitaciones en diseño: Su capacidad para realizar cortes complejos es limitada, lo que puede restringir la creatividad en el diseño de piezas.

- Calidad de corte: Aunque pueden producir resultados aceptables, la precisión es inferior en comparación con el corte láser.

Tecnologías emergentes en el corte por láser

Las tecnologías emergentes en el corte por láser están transformando la forma en que se llevan a cabo los procesos de manufactura. La automatización y la integración de software especializado permiten una mayor precisión, eficiencia y flexibilidad en la producción.

Automatización y robótica

La automatización en el corte por láser está avanzando rápidamente. La implementación de sistemas robotizados facilita la manipulación de piezas grandes o pesadas, aumentando la seguridad y reduciendo el riesgo de lesiones laborales. Estas máquinas automatizadas pueden trabajar de manera continua, optimizando el tiempo de producción y minimizando los tiempos de inactividad.

Los robots equipados con tecnología de corte láser ofrecen varias ventajas:

- Menor intervención humana en el proceso.

- Consistencia en la calidad del corte.

- Capacidad de trabajar en entornos peligrosos o difíciles.

- Mejora en la velocidad de producción.

La robótica también permite la creación de sistemas de producción flexibles, en los que se pueden realizar cambios rápidos y eficientes en los diseños de corte sin interrumpir la producción. Esto resulta esencial para empresas que deben adaptarse a la demanda cambiante del mercado.

Integración con software CAD

La integración de software de diseño asistido por computadora (CAD) con la tecnología de corte por láser representa otra innovación significativa. Esta combinación permite a los diseñadores crear modelos complejos que pueden ser transformados en instrucciones precisas para los sistemas de corte láser.

Las ventajas de esta integración son numerosas:

- Facilita la creación de diseños más elaborados y personalizados.

- Reduce el tiempo desde la concepción del diseño hasta la producción.

- Permite la modificación instantánea de los patrones de corte según requerimientos específicos.

- Optimiza el uso de materiales, disminuyendo el desperdicio.

El uso de software CAD también proporciona una colaboración más fluida entre los distintos departamentos de una empresa, lo cual es fundamental en entornos de producción donde la comunicación y la cohesión son claves para el éxito.

El mantenimiento y la seguridad en los sistemas de corte por láser son elementos esenciales para garantizar un funcionamiento eficiente y seguro de la maquinaria. Mantener las máquinas en óptimas condiciones no solo prolonga su vida útil, sino que también previene accidentes y asegura la calidad en los procesos de corte.

Mantenimiento y seguridad en sistemas de corte por láser

Mantenimiento preventivo de máquinas

El mantenimiento preventivo es fundamental para evitar fallas y asegurar que el equipo opere de manera eficaz. Este tipo de mantenimiento incluye una serie de actividades programadas que se llevan a cabo para mantener los sistemas en condiciones óptimas. Algunos de los aspectos a considerar son:

- Limpieza regular: Se deben limpiar las lentes y espejos de la máquina para evitar la acumulación de residuos que puedan afectar la calidad del corte. Un mantenimiento inadecuado puede conducir a un deterioro en el rendimiento del rayo láser.

- Chequeo de alineación: La correcta alineación del láser es crucial. Se deben realizar verificaciones periódicas para asegurarse de que el rayo esté correctamente orientado y no produzca cortes imprecisos.

- Revisión de componentes: Es importante revisar los componentes mecánicos, como correas y poleas, para detectar desgastes. La pronta sustitución de piezas desgastadas puede prevenir averías costosas.

- Control del sistema de gas: Los gases utilizados durante el corte, como el oxígeno o el nitrógeno, deben ser revisados para garantizar que estén en niveles adecuados y que no existan fugas.

Protocolos de seguridad y datos de seguridad

La implementación de protocolos de seguridad es indispensable para prevenir accidentes en el entorno de trabajo. La maquinaria de corte por láser implica riesgos, por lo que establecer procedimientos claros ayuda a mitigar estos peligros. Los protocolos de seguridad a seguir incluyen:

- Formación del personal: Es crucial que los operadores reciban capacitación sobre el manejo adecuado de las máquinas. La formación debe abarcar tanto el uso correcto del equipo como las medidas de seguridad a seguir.

- Uso de equipo de protección personal (EPP): Los trabajadores deben utilizar EPP adecuado, como gafas de seguridad, guantes y protectores auditivos. Esto los protege de posibles emisiones láser y el ruido de la maquinaria.

- Señalización adecuada: Las áreas donde se utilizan láseres deben estar claramente señalizadas. Además, se deben establecer zonas restringidas para prevenir el acceso no autorizado durante el funcionamiento de la maquinaria.

- Protocolos de emergencia: Deben existir procedimientos de emergencia bien documentados que indiquen qué hacer en caso de un accidente. Todo el personal debe conocer estos protocolos y participar en simulacros para estar preparados.

Avances futuros y tendencias en corte por láser

El sector del corte por láser sigue evolucionando rápidamente, impulsado por nuevas tecnologías y enfoques innovadores. Se anticipa que estas tendencias transformarán aún más los procesos de manufactura y los métodos de producción en diversas industrias.

Innovaciones tecnológicas

Los avances en tecnología láser están permitiendo a las empresas mejorar la eficacia y precisión de sus operaciones. Algunas de las innovaciones más destacadas incluyen:

- Láseres de mayor potencia: El desarrollo de láseres más potentes permite cortar materiales más gruesos y resistentes. Esto abre posibilidades en sectores como la construcción y la industria automotriz.

- Mejoras en la calidad del haz: Los esfuerzos por aumentar la calidad del haz láser están resultando en cortes más limpios y menos terminación post-proceso.

- Software avanzado: La integración de software de diseño y optimización, como la CAD, facilita la creación de diseños complejos que se pueden cortar con alta precisión.

- Sistemas de energía renovable: La incorporación de energías limpias y sostenibles en los sistemas de láser es una tendencia creciente que busca reducir la huella de carbono de la industria.

- Inteligencia artificial: La IA se utiliza para optimizar procesos de corte, permitiendo ajustes en tiempo real que mejoran el rendimiento y reducen el tiempo de inactividad.

Mayor integración y automatización

La automatización se está convirtiendo en un componente clave en la industria del corte por láser. Las tendencias hacia una mayor integración de sistemas automatizados abarcan:

- Robótica avanzada: Los brazos robóticos están siendo cada vez más utilizados para manejar materiales y piezas. Esto reduce la intervención humana y mejora la eficiencia de la producción.

- Sistemas de visión artificial: La implementación de sistemas de visión permite a las máquinas identificar y ajustar parámetros en función de las características del material, lo que optimiza el proceso de corte.

- Internet de las Cosas (IoT): La conectividad en red entre las máquinas de corte permite un monitoreo constante y la recolección de datos en tiempo real, facilitando la toma de decisiones informadas sobre mantenimiento y producción.

- Fabricación aditiva y corte por láser: La combinación de estas tecnologías permite crear piezas más complejas y ligeras, lo que resulta muy beneficioso en sectores como la aeroespacial y la automoción.

Aspectos a considerar al elegir un sistema

Seleccionar un sistema de corte por láser adecuado implica considerar varios factores que impactarán en la eficiencia y calidad de los procesos productivos. Estos aspectos incluyen:

-

Tipo de láser

Es fundamental determinar qué tipo de láser es más adecuado para las aplicaciones específicas. Los láseres de CO2 son excelentes para materiales no metálicos, mientras que los láseres de fibra son preferibles para metales.

-

Capacidad de producción

Evaluar la velocidad y eficiencia del corte es crítico, especialmente si se manejarán grandes volúmenes de producción. Establecer la capacidad de producción requerida ayudará a tomar decisiones más informadas sobre la inversión.

-

Facilidad de uso

La interfaz del software y la facilidad de operación del sistema son vitales para el personal encargado del manejo de la maquinaria. Un sistema intuitivo reducirá la curva de aprendizaje y evitará errores operativos.

-

Coste total de propiedad

No solo se debe considerar el precio inicial de la máquina, sino también los costos operativos, el mantenimiento y los requerimientos energéticos. Un análisis detallado del retorno de la inversión puede ser decisivo.

-

Servicio técnico y soporte

Contar con un buen servicio de soporte técnico y mantenimiento por parte del fabricante o proveedor es esencial para minimizar tiempos de inactividad y asegurar que las máquinas operen de manera eficiente.

Beneficios del corte por láser en la manufactura moderna

El corte por láser ha revolucionado la forma en que se produce y se manufactura en la actualidad. Su capacidad para ofrecer resultados eficientes y precisos ha transformado la industria, generando beneficios significativos para las empresas.

Impacto en la eficiencia de producción

El corte por láser se ha destacado por mejorar la eficiencia de producción en diversas industrias. Su rapidez y precisión permiten realizar cortes en menos tiempo comparado con métodos tradicionales. Esto se traduce en una reducción notable en los ciclos de fabricación.

La capacidad de realizar cortes complejos sin la necesidad de herramientas de corte adicionales también contribuye a una producción más fluida. La velocidad de operación reduce los tiempos de espera entre procesos, logrando que las fábricas operen de manera más continua y efectiva.

Otro aspecto clave es el ahorro de materiales. El corte láser genera menos desperdicio, lo que se traduce en una mejor utilización de recursos y menores costos generales de producción. Las empresas pueden ajustar diseños sin perder tiempo en la reconfiguración de herramientas, facilitando así una producción ágil y adaptable a cambios de última hora.

Influencia en la calidad del producto final

La calidad del producto final es uno de los pilares fundamentales en la industria manufacturera. El corte por láser garantiza un acabado limpio y preciso, lo que es esencial en sectores donde la estética y funcionalidad son críticas. Los bordes cortados con láser suelen requerir menos o ningún proceso de acabado adicional, lo que optimiza la calidad y reduce el tiempo de trabajo.

La alta precisión del corte por láser permite la creación de piezas intrincadas y detalles finos, que son cada vez más demandados en sectores como la electrónica y la joyería. La capacidad de cumplir con tolerancias estrictas asegura que los componentes se ensamblen adecuadamente, minimizando la necesidad de reprocesamiento.

Además, la consistencia en la calidad del corte a lo largo de las producciones series contribuye a mantener estándares altos. Esto no solo afecta la satisfacción del cliente, sino que también ayuda a las empresas a posicionarse de manera competitiva en el mercado global.

Influencia del corte por láser en ferias comerciales y exposiciones

El corte por láser ha mostrado un impacto significativo en ferias comerciales y exposiciones, convirtiéndose en un elemento esencial para destacar la innovación en la manufactura. Las empresas del sector utilizan esta tecnología para exhibir sus capacidades y la calidad de sus productos, lo que atrae a potenciales clientes e inversores.

Entre las principales influencias se pueden mencionar:

- Demostraciones en vivo: Las ferias proporcionan un escenario ideal para realizar cortes en tiempo real, lo que permite a los asistentes observar la precisión y la velocidad del corte por láser.

- Creatividad en el diseño: Las empresas presentan una variedad de aplicaciones creativas, desde piezas personalizadas hasta prototipos complejos, mostrando cómo el corte por láser puede transformar ideas en productos tangibles.

- Interacción con el público: La posibilidad de interactuar con equipos de corte por láser y ver el proceso de cerca genera un mayor interés y comprensión de esta tecnología por parte de los visitantes.

- Red de contactos: Estas plataformas facilitan conexiones entre fabricantes, proveedores y clientes, lo que puede llevar a futuras colaboraciones y acuerdos comerciales.

La atención que atrae el corte por láser en estos eventos subraya su relevancia en la industria moderna y cómo se posiciona como una herramienta clave para impulsar la innovación y la competitividad en el mercado. Las empresas que participan en ferias comerciales tienen la oportunidad de diferenciarse al exhibir su capacidad para realizar cortes de alta calidad y ofrecer soluciones personalizadas en función de las necesidades del cliente.

Consideraciones para implementar el corte por láser en nuestra industria

Implementar el corte por láser en una industria requiere de una planificación cuidadosa y la evaluación de varios factores. Es primordial entender las capacidades del equipo y cómo se alinean con las necesidades específicas de producción. A continuación, se detallan algunos aspectos clave a considerar:

- Evaluación de materiales: Es necesario determinar qué tipos de materiales se utilizarán y si el sistema de corte láser elegido puede manejarlos adecuadamente, incluyendo metales y materiales compuestos.

- Capacidad de producción: Analizar el volumen de producción esperado es fundamental. Esto influirá en la selección del tipo de láser y la potencia requerida para alcanzar la eficiencia deseada.

- Espacio y ubicación: La maquinaria de corte por láser suele requerir un espacio óptimo para su instalación y operación, así como una adecuada ventilación y condiciones de seguridad.

- Costos iniciales y operativos: Se debe realizar un análisis económico que contemple la inversión inicial en maquinaria, y los costos asociados al mantenimiento, consumibles y energía.

- Capacitación del personal: Asegurar que el personal esté capacitado en el manejo de las nuevas tecnologías es vital para maximizar la productividad y minimizar riesgos operativos.

- Integración con procesos existentes: El sistema de corte por láser debe poder integrarse con otras etapas de producción. Evaluar la compatibilidad con equipos y sistemas actuales ayudará a facilitar esta transición.

- Mantenimiento y soporte técnico: Establecer un plan de mantenimiento preventivo es esencial para garantizar el funcionamiento óptimo del equipo a lo largo del tiempo. Contar con un soporte técnico confiable también es una consideración importante.

Tener en cuenta estas consideraciones ayudará a las empresas a tomar decisiones informadas al momento de adoptar esta tecnología, asegurando que su implementación sea exitosa y beneficiosa para la producción.

La elección de máquinas de corte por láser adecuadas es fundamental para garantizar un rendimiento óptimo en la producción. Evaluar correctamente los factores relevantes y comparar diferentes modelos y marcas es esencial para tomar una decisión informada.

Servicios de corte por láser en Perú

La adopción del corte por láser en Perú ha crecido significativamente, brindando a las industrias locales herramientas eficientes para optimizar su producción. Estos servicios están disponibles en diversas empresas que destacan por su tecnología avanzada y calidad en el corte.

Ofertas disponibles en el mercado local

El mercado peruano ofrece una variedad de servicios de corte por láser adaptados a diferentes sectores industriales. Las empresas están equipadas con tecnología de vanguardia que permite procesar una amplia gama de materiales, incluyendo metales y plásticos. Entre las ofertas más destacadas se encuentran:

- Corte de piezas metálicas personalizadas, adecuadas para el sector automotriz y construcción.

- Servicios de grabado láser para la creación de prototipos y productos finales, especialmente en la industria de la joyería.

- Corte de materiales no metálicos, tales como madera y acrílicos, muy utilizados en diseño y publicidad.

- Producción en serie de componentes electrónicos, utilizando técnicas de alta precisión.

Ejemplos de casos exitosos

Diversas empresas peruanas han implementado exitosamente tecnologías de corte por láser, mejorando sus procesos productivos y aumentando la calidad de sus productos. Algunos casos destacados incluyen:

- Industria automotriz: Una empresa local de fabricación de autos ha logrado reducir costos y tiempos de producción al implementar el corte por láser en la fabricación de componentes metálicos.

- Joyería: Un taller de joyería ha aumentado su capacidad de producción al utilizar maquinaria láser para crear diseños intrincados que eran difíciles de lograr con métodos tradicionales.

- Construcción: Una firma arquitectónica ha mejorado la personalización de sus proyectos usando corte láser para crear elementos decorativos únicos y de alta calidad.

- Electrónica: Una fábrica de componentes electrónicos ha optimizado su línea de producción gracias a la rapidez y precisión del corte láser, permitiendo un ajuste efectivo a las demandas del mercado.

Rol del corte por láser en la competitividad global

El corte por láser se ha convertido en un factor determinante para que las empresas peruanas fortalezcan su competitividad en el mercado global. Su capacidad para ofrecer precisión y eficiencia impacta en la producción y en la calidad de los productos.

Posicionamiento de empresas peruanas

Las empresas que han adoptado la tecnología de corte por láser han logrado posicionarse de manera más efectiva en sus respectivos sectores. El acceso a maquinaria avanzada permite reducir tiempos de producción y mejorar la calidad de los acabados. Este avance tecnológico ha permitido a las empresas ofrecer productos que no solo cumplen con estándares locales, sino que también se alinean con las exigencias de mercados internacionales.

La implementación de esta tecnología ha permitido a varios negocios peruanos destacar en diversos rubros, a saber:

- Industria automotriz: Con la producción de piezas precisas y de alta calidad.

- Sector aeroespacial: Mediante la fabricación de componentes que requieren especificaciones estrictas.

- Joyería: Creando artículos únicos con detalles intrincados y personalizados.

- Electrónica: Desarrollando carcasas y componentes que requieren cortes finos y exactos.

Además, las empresas que utilizan esta técnica pueden participar en ferias y exposiciones internacionales, lo que les permite mostrar su capacidad innovadora y atraer a potenciales clientes y socios comerciales.

Exploración de nuevos mercados internacionales

La globalización ha impulsado a las empresas a buscar nuevas oportunidades de negocio más allá de sus fronteras. Aquí, el corte por láser juega un rol esencial al facilitar la adaptación de productos a los estándares internacionales. Gracias a la flexibilidad de esta tecnología, es posible realizar ajustes rápidos en el diseño de los productos, lo que permite a las empresas responder de manera ágil a las demandas de diferentes mercados.

El acceso a la tecnología de corte láser también permite a las empresas peruanas ofrecer precios competitivos en comparación con proveedores de otras regiones. Esta ventaja se traduce en la posibilidad de exportar productos con mayor facilidad, situación que se ha visto reflejada en el incremento de las exportaciones de productos manufacturados en los últimos años.

Asimismo, la posibilidad de subdividir lotes de producción y personalizar diseños en función de las preferencias del cliente abre un abanico de oportunidades en sectores como el diseño industrial y la fabricación a medida.

No olvides que en Metal Works brindamos el servicio de Corte laser con la más alta precisión.