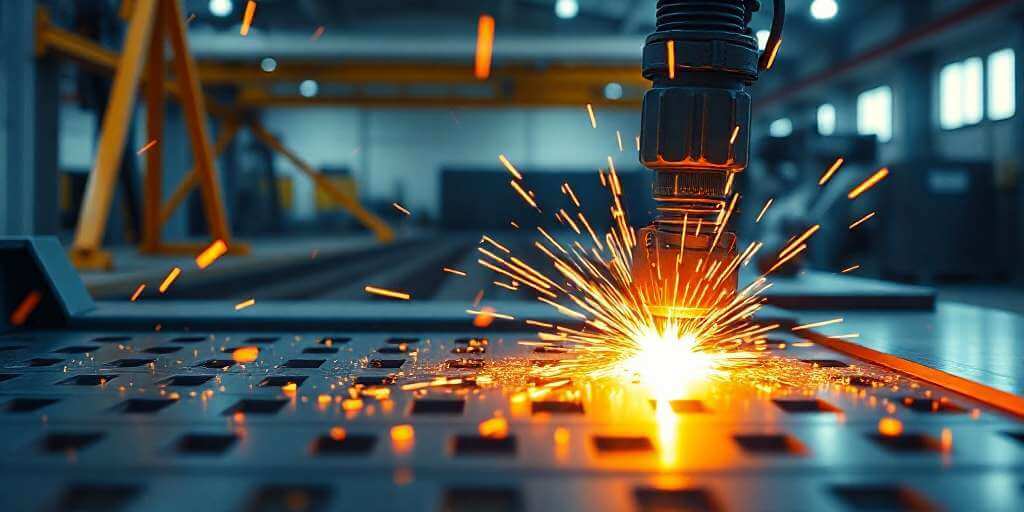

El corte por láser es una técnica industrial avanzada para procesar metales como acero inoxidable, hierro y aluminio. Diferentes tipos de láseres ofrecen distintas ventajas según el material a cortar. Los láseres de fibra y CO₂ son las opciones más comunes. Cada tipo de láser tiene características que lo hacen más adecuado para ciertos metales y aplicaciones específicas.

Tecnologías Láser para el Corte de Metales

El corte de metales mediante tecnología láser ha revolucionado la forma en que se procesan diversos materiales. Las innovaciones en láseres han permitido una mayor precisión y eficiencia en la industria. A continuación, se exploran los tipos de láseres más relevantes y sus particularidades.

Tipos de Láseres en el Mercado

Láseres de CO₂

Los láseres de CO₂ son una tecnología clásica utilizada en el corte de metales desde hace décadas. Este tipo de láser emite luz en longitudes de onda de aproximadamente 10.6 micras. Su principal ventaja radica en su capacidad para cortar y grabar materiales como madera y plásticos. Sin embargo, su eficiencia en el corte de metales es notablemente inferior a la de otros tipos de láser.

- Mayor volumen de energía necesaria para materiales reflejantes como el aluminio.

- Requiere un mantenimiento más frecuente debido a un sistema óptico relativamente complejo.

Láseres de Fibra

Los láseres de fibra son reconocidos por su eficiencia en el corte de metales, especialmente en acero inoxidable y aluminio. Emiten luz en longitudes de onda de aproximadamente 1.06 micras, lo cual permite una absorción superior en estos materiales. Esta característica facilita cortes más rápidos y precisos.

- Alta velocidad de corte, ideal para aplicaciones industriales de producción masiva.

- Menor mantenimiento en comparación con láseres de CO₂.

- Versatilidad que permite trabajar diferentes tipos de metal, incluidos aquellos difíciles de procesar.

Láseres Nd:YAG

Los láseres Nd:YAG, que utilizan cristales de neodimio dopados en granate de itrio y aluminio, ofrecen una longitud de onda de 1.06 micras similar a los láseres de fibra. Sin embargo, su eficiencia suele ser inferior. Son una opción viable para aplicaciones que requieren menor velocidad de corte, pero ofrecen buenos resultados en la mayoría de los metales.

- Un rendimiento adecuado, aunque menor que los láseres de fibra.

- Menor versatilidad en el procesamiento de materiales reflejantes.

Ventajas y Desventajas de Cada Tipo

Eficiencia y Consumo Energético

La eficiencia y el Consumo energético son factores esenciales al evaluar las distintas tecnologías láser. Los láseres de fibra han sido reconocidos por su bajo consumo energético, lo que los convierte en una opción más sostenible para el corte industrial. En contraste, los láseres de CO₂ tienden a requerir más energía para lograr resultados similares, especialmente en materiales difíciles.

Costos de Mantenimiento y Operación

El mantenimiento es otro criterio vital a considerar. Los láseres de fibra, al ser sistemas más sencillos, requieren menos atención y tienen costos de operación más bajos a largo plazo. Por el contrario, los láseres de CO₂ necesitan un mantenimiento más exhaustivo, lo que incrementa los costos operativos en entornos industriales. Por lo tanto, la elección del tipo de láser no sólo afecta la eficiencia del corte, sino también la economía general de la operación.

Aplicaciones de Cortadoras Láser en Metales

Las cortadoras láser han revolucionado la forma en que se procesa una variedad de metales. Su capacidad para realizar cortes precisos y limpios las hace indispensables en diversas industrias.

Corte de Acero Inoxidable

El acero inoxidable destaca en múltiples aplicaciones debido a su resistencia a la corrosión y durabilidad. Esto lo convierte en un material preferido en la fabricación de componentes que deben soportar condiciones adversas.

Espesor de Acero Inoxidable

Las cortadoras láser son especialmente efectivas en el corte de acero inoxidable de diferentes grosores. Se pueden realizar cortes de alta calidad en espesores que varían desde láminas delgadas hasta piezas más robustas, normalmente hasta 15 mm. Esto permite su uso en distintos productos, desde utensilios de cocina hasta estructuras industriales.

Resultados de Alta Calidad

Los resultados obtenidos al utilizar láseres para cortar acero inoxidable son notablemente precisos. La tecnología láser minimiza el desperdicio y proporciona acabados limpios, lo que es crucial en aplicaciones donde la presentación es importante. Esta precisión también reduce la necesidad de procesos posteriores de mecanizado.

Corte de Hierro

El hierro, siendo uno de los metales más comunes en la industria, se beneficia enormemente de las cortadoras láser. Su costo-efectividad y sus propiedades mecánicas hacen de este metal una opción popular en diversas aplicaciones.

Corte de Acero Dulce

El acero dulce, que es una forma de hierro, se cortan fácilmente mediante láser. La eficiencia de corte se optimiza debido a la alta absorción de energía del material, lo que permite realizar cortes rápidos y precisos. Esta técnica es utilizada frecuentemente en la fabricación de estructuras metálicas, herramientas y maquinarias.

Velocidades de Corte Óptimas

Los sistemas láser son capaces de operar a diferentes velocidades dependiendo de las especificaciones requeridas. En general, la velocidad de corte en hierro puede aumentar significativamente en comparación con métodos tradicionales, lo que lleva a una producción más rápida y un ahorro de tiempo en la fabricación.

Corte de Aluminio

El aluminio es conocido por su ligero peso y resistencia a la corrosión, pero presenta desafíos únicos al ser un metal altamente reflectante. Las cortadoras láser han innovado la forma de trabajar con este material, permitiendo obtener resultados efectivos.

Manejo de Metales Reflectantes

Debido a su alta capacidad de reflexión, la longitud de onda de los láseres de CO₂ puede no ser ideal para el corte de aluminio. Por lo tanto, los láseres de fibra se han convertido en la norma para manejar metales reflejantes, permitiendo una mejor absorción de energía y logrando cortes más efectivos. Esta adaptación tecnológica ha facilitado el trabajo con aluminio en diversas industrias, desde la automotriz hasta la aeroespacial.

Cortes Rápidos y Eficientes

El uso de láser para el corte de aluminio permite realizar cortes rápidos y eficientes. Esto es particularmente relevante en la producción de componentes donde la velocidad y precisión son fundamentales. Los cortes son limpios y requieren poco o ningún acabado posterior, lo que se traduce en una reducción de costos operativos y un aumento en la efectividad del proceso de producción.

Factores que Afectan el Corte por Láser

La precisión y calidad del corte por láser dependen de varios factores técnicos. A continuación se analizan los elementos más relevantes que influyen en este proceso industrial.

Longitud de Onda y Potencia

La longitud de onda del láser utilizado y la potencia del mismo son fundamentales para la eficacia en el corte de metales. Distintas longitudes de onda interactúan de manera diferente con diversos materiales, lo que genera variaciones en la calidad del corte.

El láser de fibra, que opera aproximadamente a 1.06 micras, es muy efectivo en metales como acero inoxidable y aluminio, ya que estos absorben este tipo de longitud de onda de manera óptima. Por otro lado, los láseres de CO₂, que utilizan longitudes de onda más largas (alrededor de 10.6 micras), son menos eficientes al cortar metales reflexivos, como el aluminio.

La potencia del láser determina cuán rápido se puede realizar el corte y cuán profundo se puede penetrar en el material. Cuanta más potencia tenga el láser, más fácil será cortar materiales más gruesos y duros.

Espesor del Material

El grosor del metal es otro factor crítico. Los láseres son más aptos para cortar diferentes grosores de material de manera efectiva, y esto puede impactar tanto en la calidad como en la velocidad del corte.

Metales Gruesos vs Metales Delgados

Para los metales delgados, el corte suele ser más rápido y limpio, lo que permite aprovechar al máximo la tecnología láser. Sin embargo, al trabajar con metales gruesos, es necesario ajustar los parámetros del láser, como la velocidad y la potencia, para evitar un corte ineficiente o quemaduras en el material. Esto es especialmente importante en el caso del acero inoxidable, donde un corte impreciso puede afectar las propiedades del metal.

Absorción de Energía y Reflectancia

La forma en que cada metal absorbe la energía del láser es esencial para alcanzar un corte efectivo. La reflectancia del material puede afectar la cantidad de energía que realmente se utiliza para cortar.

Desperdicio de Material

Un alto nivel de reflectancia puede causar que el láser rebote en la superficie del metal, lo que resulta en un desperdicio significativo de material y energía. Esto es particularmente relevante al cortar metales como el aluminio, que tienen una alta reflectividad. Al utilizar un láser de fibra, se minimiza este problema, ya que la longitud de onda es más fácilmente absorbida por el aluminio en comparación con un láser de CO₂.

Eficacia en Diferentes Superficies

La textura y el acabado de la superficie del material también juegan un papel importante en la eficacia del corte. Superficies rugosas pueden interferir en el rayo láser, disminuyendo la precisión del corte. Por lo tanto, es crucial considerar el acabado del material antes de proceder al corte, especialmente si se busca un resultado final de alta calidad.

Comparación entre Láseres de Fibra y Láseres de CO₂

Las tecnologías de corte láser, en especial los sistemas de fibra y de CO₂, son fundamentales en el procesamiento metálico. Cada tipo presenta características distintivas, que las hacen más o menos adecuadas dependiendo del material y la aplicación buscada.

Velocidad de Corte y Precisión

Cuando se evalúa la velocidad de corte y la precisión de los láseres de fibra y CO₂, resulta evidente que hay diferencias significativas. Los láseres de fibra son ampliamente reconocidos por su capacidad de realizar cortes a mayor velocidad en comparación con los láseres de CO₂.

Esta superioridad en velocidad es crucial cuando se trabaja con producciones a gran escala. A continuación, se destacan características clave:

- Velocidad: Los láseres de fibra pueden operar entre 2 y 3 veces más rápido que sus contrapartes de CO₂.

- Precisión: Gracias a su enfoque de luz, los láseres de fibra generan cortes más finos y detallados, algo esencial en aplicaciones que exigen alta tolerancia en las dimensiones.

Por otro lado, aunque los láseres de CO₂ han estado en el mercado durante años, su longitud de onda de 10.6 micras no es tan eficiente para cortar materiales metálicos, especialmente aquellos que son altamente reflectantes como el aluminio. Esto afecta no solo la velocidad, sino también el acabado superficial del corte realizado.

Costos de Inversión y Operación

Los costos relacionados con la inversión inicial y la operación de estos sistemas son otro factor crucial en su comparación. Los láseres de fibra, aunque más costosos en términos de adquisición, ofrecen ventajas que se traducen en economías a largo plazo.

- Inversión inicial: Las máquinas de láser de fibra tienden a ser más caras debido a la tecnología avanzada y los materiales utilizados en su construcción.

- Costos de operación: Sin embargo, estos láseres requieren menos mantenimiento en comparación con los láseres de CO₂, que demandan ajustes más frecuentes y reparaciones debido a su sistema óptico más complejo.

- Eficiencia energética: Los láseres de fibra son, en general, más eficientes energéticamente, lo que se traduce en costos operativos más bajos a lo largo del tiempo.

En contraste, los láseres de CO₂ implican una inversión menor inicialmente, pero frecuentemente resultan en mayores gastos a largo plazo por su necesidad de mantenimiento y menor eficiencia energética.

Durabilidad y Vida Útil

La durabilidad y la vida útil de ambos tipos de láseres son aspectos que merecen atención. En términos generales, los láseres de fibra tienen ventajas claras debido a las características de sus componentes.

- Durabilidad: Las piezas de un láser de fibra suelen ser más robustas y están diseñadas para soportar ciclos de trabajo extendidos sin perder rendimiento.

- Vida útil: La vida útil de un láser de fibra tiende a ser más larga que la de un láser de CO₂. Esto se debe a que, al carecer de componentes delicados como las lentes de CO₂, se minimizan las posibilidades de fallos.

Por otro lado, los láseres de CO₂, aunque han sido confiables a lo largo de los años, pueden requerir reemplazos de partes más frecuentes, lo que influye en la eficiencia general de operación. La tendencia es que las empresas opten por sistemas que garanticen mayor durabilidad, por lo que los láseres de fibra están ganando terreno en el mercado.

Contáctanos

Mejores Prácticas en el Uso de Cortadoras Láser

La efectividad del corte por láser no solo depende de la tecnología utilizada, sino también de aplicar las mejores prácticas durante su operación. Estas prácticas garantizan cortes de alta calidad, eficiencia y seguridad en el manejo de materiales metálicos.

Selección del Láser Adecuado para Cada Metal

El primer paso para lograr resultados óptimos en el corte por láser es seleccionar el tipo de láser más adecuado para el material a procesar. Cada tipo de láser tiene propiedades específicas que lo hacen más efectivo para ciertos metales.

- Para acero inoxidable, se recomienda el láser de fibra por su alta absorción y capacidad de realizar cortes finos y detallados.

- El hierro, siendo un material más blando, también se beneficia del láser de fibra, que permite cortes rápidos y precisos.

- En el caso del aluminio, el láser de fibra es la opción más eficiente, ya que su longitud de onda es mejor absorbida por este metal, superando las limitaciones del láser de CO₂.

Optimización de Parámetros de Corte

La optimización de parámetros es crucial para maximizar la eficiencia y calidad del corte. Ajustar correctamente la configuración de las cortadoras láser puede marcar la diferencia en resultados y costos operativos.

Ajustes de Velocidad y Potencia

Es fundamental calibrar la velocidad y potencia del láser según el material y su grosor. Un ajuste incorrecto puede resultar en bordes quemados, deformación del material o pérdida de calidad en el corte.

- Velocidad de Corte: La velocidad debe ser adecuada para el tipo de material y su espesor. Decorar el ajuste a mayor velocidad puede facilitar un corte más eficiente, pero con el riesgo de perder calidad.

- Potencia del Láser: Incrementar la potencia puede ser necesario para metales más gruesos. Sin embargo, es importante encontrar el balance, pues un exceso de potencia puede ocasionar daños térmicos.

Control de Gases Auxiliares

El uso de gases auxiliares también juega un papel crítico en el corte por láser. Estos gases ayudan a mejorar la calidad del corte y a enfriar el área de trabajo, minimizando deformaciones.

- Durante el corte de aluminio, el nitrógeno es recomendable como gas auxiliar, ya que reduce la formación de óxido y mejora el acabado de la superficie.

- En el caso del acero, se puede usar oxígeno para aumentar la velocidad de corte, aunque esto requiere un control cuidadoso para evitar la oxidación del material.

Futuro del Corte por Láser en la Industria

La tecnología de corte por láser sigue transformando la forma en que se procesan los metales. Las innovaciones en equipos y técnicas prometen una evolución significativa en la eficiencia y calidad de los procesos de fabricación.

Avances Tecnológicos en Equipos Láser

El desarrollo de nuevos equipos láser está impulsado por la demanda de mejor rendimiento y precisión. Existen varios enfoques innovadores que están cambiando la cara del corte por láser en la industria. Estos incluyen:

- Aumento de la potencia de los láseres: Las nuevas generaciones de láseres están alcanzando potencias menores a los 6 kW, lo cual permite un corte más rápido y eficiente.

- Mejoras en la calidad del haz: Se está logrando una mayor concentración de la energía en un punto específico, lo que favorece cortes más limpios y reduciendo la necesidad de retrabajos.

- Integración de sistemas de visión artificial: Permiten detectar errores en el posicionamiento de las piezas, asegurando una mayor precisión y reduciendo desperdicios.

Tendencias en el Procesamiento de Metales

El futuro del corte por láser también se está viendo afectado por tendencias que buscan optimizar la producción en la industria de metales. Entre las más notables se encuentran:

Implementación de Sistemas CNC

Los modernos sistemas de Control Numérico por Computadora (CNC) están siendo cada vez más comunes en talleres de corte. Estos sistemas permiten:

- Automatización del proceso: Reduciendo la intervención humana y aumentando la uniformidad y repetibilidad de los cortes.

- Flexibilidad en el diseño: Los diseños pueden ser adaptados fácilmente sin necesidad de cambiar el equipo, lo que permite a los fabricantes adaptarse rápidamente a las demandas del mercado.

- Programación avanzada: La capacidad de programar cortes complejos y diversos en una sola ejecución ahorra tiempo y reduce el desperdicio de material.

Automatización y Eficiencia de Procesos

La automatización se erige como una de las principales tendencias en la industria del corte por láser. Con su implementación, se pueden lograr los siguientes beneficios:

- Incremento en la velocidad de producción: Los sistemas automatizados permiten un flujo de trabajo más continuo, minimizando tiempos de inactividad.

- Optimización del uso de recursos: A través de la mejora de procesos, se logra un uso más eficaz de materiales y energía.

- Monitoreo en tiempo real: Herramientas que permiten el seguimiento del rendimiento y eficiencia de las máquinas, optimizando los parámetros de operación en tiempo real.

- Mejora en la seguridad laboral: La automatización reduce el riesgo de accidentes al disminuir la necesidad de intervención manual en situaciones potencialmente peligrosas.

No olvides que en Metal Works brindamos el servicio de Corte láser metal con la más alta precisión. Contáctenos al +51 978339812.