El corte láser es una técnica avanzada que se utiliza en diversas industrias para el procesamiento de materiales. A diferencia del corte por plasma y el oxicorte, el láser ofrece mayor precisión y calidad en los acabados. Este artículo presentará las ventajas del corte láser en comparación con los otros métodos. Se abordarán aspectos técnicos, aplicaciones y consideraciones económicas, que ayudarán a entender mejor sus beneficios en el ámbito industrial.

Características del corte por láser

El corte por láser se destaca en la industria metalúrgica por su precisión y versatilidad. A continuación, se detallarán sus características esenciales que lo diferencian de otros métodos de corte.

Principio de funcionamiento y tecnología utilizada

Este método se basa en la emisión de un rayo láser concentrado que funde o vaporiza el material a cortar. La tecnología empleada incluye láseres de CO2 y láseres de fibra, cada uno con diferentes aplicaciones y capacidades.

Láser de CO2

Los láseres de CO2 son ideales para cortar materiales orgánicos y plásticos. Emiten un rayo que se puede ajustar para diferentes tipos de materiales, logrando cortes precisos y acabados de alta calidad.

Láser de fibra

Más reciente en el mercado, el láser de fibra proporciona mayor eficiencia en el corte láser de metales. Este tipo de láser presenta una mayor potencia y velocidad, resultando en un mejor rendimiento energético y menor costos operativos a largo plazo.

Tipos de cortadoras láser y sus aplicaciones

Las cortadoras láser varían en función de su diseño y tecnología. Las más comunes incluyen máquinas de corte, grabado y marcaje, cada una destinada a un nicho específico en la industria.

- Máquinas de corte láser: Usadas principalmente en la fabricación de piezas metálicas, maderas y plásticos.

- Máquinas de grabado: Diseñadas para crear patrones y marcas detalladas en diversas superficies.

- Máquinas de marcaje: Ideal para etiquetar y codificar productos, garantizando trazabilidad.

Integración con sistemas CNC y automatización

La integración del corte láser con sistemas de control numérico computarizado (CNC) permite una automatización precisa del proceso de corte. Esta combinación optimiza la velocidad y la calidad del trabajo.

Los sistemas CNC facilitan la programación de cortes complejos con alta repetibilidad. Gracias a la integración digital, cada corte puede ser controlado y ajustado en tiempo real, garantizando resultados consistentes.

La automatización también reduce el margen de error humano, mejorando la seguridad y eficacia en el entorno laboral. Esta característica es primordial en operaciones industriales donde la precisión es vital.

Comparación técnica entre corte láser, plasma y oxicorte

La comparación técnica de los métodos de corte láser, plasma y oxicorte es esencial para determinar cuáles son más adecuados en diversas aplicaciones industriales. Cada uno presenta características específicas que impactan en su rendimiento y resultados finales.

Especificaciones de corte y precisión en metales

Al evaluar los métodos de corte, la precisión es un factor primordial que determina la calidad del producto final. El corte láser se destaca por su capacidad para realizar cortes muy precisos, lo que resulta en acabados limpias y formas complejas.

Cortes precisos en acero inoxidable y aluminio

El corte láser es ideal para materiales como el acero inoxidable y el aluminio. Este método permite lograr detalles intrincados y tolerancias ajustadas, muy valoradas en la fabricación de componentes que requieren alta precisión, como en la industria automotriz y aeroespacial.

Espesores y limitaciones en cada método

Los métodos presentan diferencias notables en las capacidades de corte según el grosor de los materiales. Mientras que el plasma puede cortar metales más gruesos (hasta 3.8 cm), el corte láser es más eficiente con espesores más delgados, generalmente hasta 2.54 cm. Esto afecta la elección del método dependiendo del tipo de proyecto a realizar.

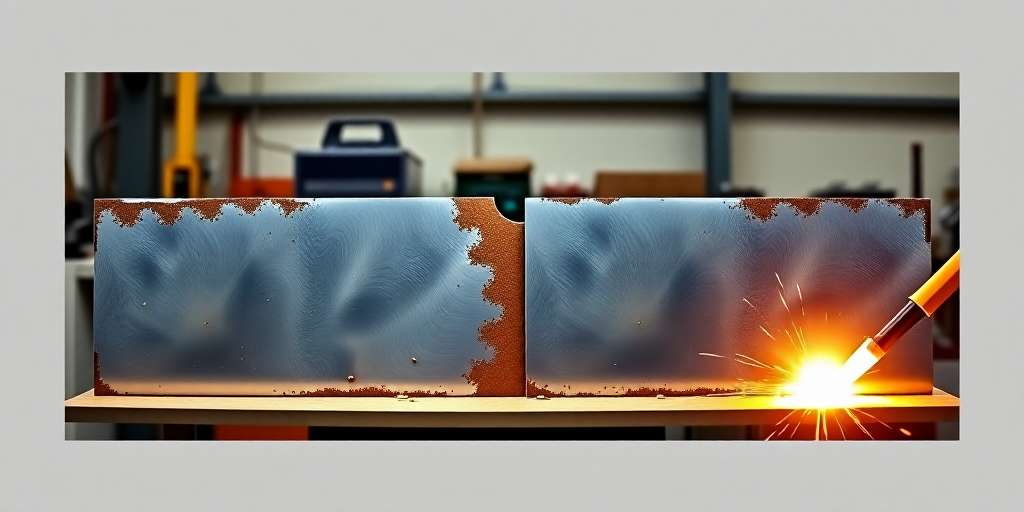

Zona afectada por calor y calidad del producto final

La zona afectada por calor (HAZ, por sus siglas en inglés) es un aspecto relevante en el corte. El oxicorte genera una zona afectada más extensa, lo que puede llevar a deformaciones en el material. En comparación, el corte láser presenta una HAZ considerablemente más reducida, garantizando que las propiedades del material no se vean comprometidas.

Velocidad de corte y eficiencia energética

La velocidad de corte varía significativamente entre estos métodos. Generalmente, el corte por plasma se ejecuta más rápido, especialmente en materiales gruesos, pero a expensas de la calidad del corte. Por otro lado, el corte láser, aunque puede ser más lento en algunos casos, ofrece una mayor eficiencia energética a largo plazo. Esto se traduce en ahorros operativos, ya que el consumo eléctrico es más optimizado en sistemas láser.

¿Necesitas piezas metálicas con alta precisión?

Versatilidad en materiales y aplicaciones industriales

La versatilidad del corte láser permite su utilización en una multiplicidad de materiales y en diversos sectores industriales. Esto lo convierte en una opción preferida para muchas empresas en la actualidad.

Corte de materiales conductores y no conductores

El corte láser se distingue por su capacidad de trabajar tanto con materiales conductores como no conductores, ofreciendo una gran flexibilidad en su aplicación.

Cortar materiales altamente reflectantes

El manejo de materiales como el cobre y el aluminio, que son altamente reflectantes, representa un desafío en técnicas de corte tradicionales. Sin embargo, el corte láser está diseñado para gestionar estas dificultades. Con ajustes específicos en la configuración de la máquina, se pueden obtener cortes de alta calidad y precisión en estos materiales.

Aplicaciones en plásticos, madera y textiles

La capacidad del láser para cortar distintos tipos de materiales se extiende a plásticos, madera y textiles. Esta versatilidad es especialmente valiosa en la producción de artículos decorativos y en la industria de la moda. Además, permite realizar cortes intrincados y diseños personalizados que serían difíciles de obtener con otros métodos.

Fabricación de piezas personalizadas y prototipos

Una de las principales ventajas del corte láser es su idoneidad para la fabricación de piezas personalizadas. Este método facilita ajustes rápidos en los diseños, lo que resulta crucial en el desarrollo de prototipos. La habilidad de modificar y replicar piezas con precisión contribuye a una mayor eficiencia en procesos de investigación y desarrollo.

Proyectos industriales y centros de producción

El corte láser se ha consolidado como una opción clave en proyectos industriales a gran escala. Su implementación en centros de producción no solo mejora la calidad del producto final, sino que también optimiza el tiempo de entrega. Esto se traduce en un aumento significativo en la competitividad del mercado.

Equipos y sistemas de corte: selección y mantenimiento

La elección de los equipos de corte adecuados y su correcto mantenimiento son cruciales para el rendimiento y la eficiencia en procesos industriales. A continuación, se detallan aspectos importantes sobre los sistemas de corte láser y su comparación con otros métodos de corte.

Equipos de corte por láser: tipos y características

El mercado ofrece diversos tipos de máquinas de corte láser, cada una con características específicas que se adaptan a diferentes necesidades productivas. Entre las más comunes se encuentran:

- Cortadoras láser de CO2: Estas son ideales para materiales más delgados y diversos, como plásticos y maderas. Tienen una excelente calidad de corte y son capaces de trabajar en alta velocidad.

- Cortadoras láser de fibra: Se destacan por su capacidad para cortar metales más gruesos con una alta precisión y rapidez. Su tecnología permite una mejor eficiencia energética y suelen tener menores costos de mantenimiento.

- Cortadoras de estado sólido: Estas máquinas combinan la portabilidad y el rendimiento, siendo útiles en aplicaciones específicas que requieren flexibilidad y adaptabilidad en el corte.

Comparación con máquinas de corte por plasma y oxicorte

Los equipos de corte por láser presentan ventajas significativas frente a las máquinas de corte por plasma y oxicorte. La precisión del láser es superior, especialmente en materiales delgados y formas complejas. Comparativamente, el plasma es más efectivo en metales gruesos, pero con una calidad de corte que generalmente es inferior. Por su parte, el oxicorte es más limitado a metales ferrosos y su rendimiento directamente depende del grosor del material.

Consideraciones en seguridad para el personal

El manejo de equipos de corte láser exige un enfoque riguroso en materias de seguridad. Los operarios deben estar entrenados en las normas y procedimientos de seguridad para minimizar riesgos potenciales. Entre las medidas recomendadas se incluyen:

- Uso de gafas de protección específicas para la radiación láser.

- Implementación de sistemas de extracción de humos y gases generados durante el corte.

- Establecimiento de áreas de trabajo adecuadas que incluyan señales de advertencia y protección contra incendios.

Apoyo técnico y capacitación para manejo de equipos

Contar con personal capacitado es fundamental para maximizar la eficiencia de los equipos de corte. Las empresas deben invertir en formación continua que cubra tanto la operación como el mantenimiento preventivo de los equipos. El apoyo técnico debe incluir:

- Capacitación sobre el diagnóstico y solución de problemas comunes en máquinas de corte.

- Formación en nuevas tecnologías y actualizaciones de software que optimicen el rendimiento de los equipos.

- Soporte en el diseño y ajuste de procesos que se adapten a las necesidades específicas de producción.

Impacto económico en la fabricación industrial

Este apartado analiza cómo los distintos métodos de corte influyen en la economía dentro del ámbito industrial. Las decisiones sobre la elección del tipo de corte afectan directamente la rentabilidad y la eficiencia operativa de las empresas.

Costos iniciales versus ahorro en procesos productivos

La inversión inicial en maquinaria es un factor crucial a considerar. Los sistemas de corte láser, aunque su adquisición puede representar un gasto considerable, ofrecen un retorno a largo plazo debido a su eficiencia.

- Los operadores de corte láser suelen experimentar menos costos por mantenimiento debido a la durabilidad de los equipos.

- El ahorro en mano de obra se puede alcanzar al reducir el tiempo de producción gracias a la mayor velocidad del corte láser.

Menor desperdicio de material y optimización de chapas metálicas

El corte láser destaca por su capacidad para maximizar la utilización de material. Esto se traduce en una reducción significativa de los residuos generados durante el proceso de corte. La planificación cuidadosa y el diseño computarizado ayudan a disminuir el desperdicio en las chapas metálicas.

- Una menor cantidad de material desechado implica un ahorro directo en la compra de materias primas.

- La optimización de chapas también contribuye a mejorar la sostenibilidad, un aspecto cada vez más valorado por las empresas.

Reducción en tiempo de mecanizado y acabados

La velocidad de corte del láser se traduce en tiempos de mecanizado más cortos. Esto es esencial en un entorno industrial donde la eficiencia del tiempo se relaciona estrechamente con la productividad general.

- El corte láser ofrece acabados más limpios, lo que reduce la necesidad de procesos posteriores como el desbarbado, generando así un ahorro adicional en tiempo y dinero.

- Menos etapas de acabado contribuyen a una producción más rápida, mejorando el flujo de trabajo en las líneas de producción.

Preguntas frecuentes sobre el corte láser frente a plasma y oxicorte

En esta sección se abordan las interrogantes más comunes que surgen en torno a los métodos de corte láser, plasma y oxicorte. Las diferencias entre estos procesos generan dudas en distintos ámbitos industriales, así como en la elección del método adecuado.

¿Qué método es más adecuado para materiales gruesos?

El corte por plasma es reconocido por su capacidad para manejar materiales de mayor grosor. A diferencia del corte láser, que es más limitado en este aspecto, el plasma puede cortar metales de hasta 3.8 cm de espesor, lo que lo convierte en una mejor opción para trabajos que impliquen acero u otros metales en placas gruesas. En contraste, el corte láser ofrece mejores resultados en materiales delgados y proporciona un acabado superior, aunque su eficacia en los gruesos se ve afectada.

¿Cómo garantizar la precisión en cortes complejos?

Para asegurar cortes de alta precisión, es esencial seleccionar un sistema de corte láser que esté bien calibrado y que cuente con tecnología avanzada. La integración de controles numéricos computarizados (CNC) juega un papel crucial en este sentido, permitiendo realizar cortes intrincados y formas complejas. La correcta configuración del equipo y la elección de la lente adecuada son aspectos fundamentales para lograr resultados precisos. Realizar pruebas y ajustes en los parámetros de corte también contribuye a la consecución de un trabajo detallado y exacto.

¿Cuál es el impacto ambiental de cada proceso de corte?

El impacto ambiental de los métodos de corte varía considerablemente. El corte láser es conocido por su menor emisión de gases y ruido en comparación con el corte por plasma y el oxicorte. Esto lo hace menos perjudicial tanto para el entorno laboral como para el medio ambiente en general. Por otro lado, el oxicorte produce más humo y emisiones debido a la combustión de combustible. La elección de los sistemas de corte que generen menos residuos y que se integren con prácticas más sustentables es crucial en el panorama industrial actual.

¿Qué considera un proyecto para elegir el mejor método?

Al seleccionar un método de corte para un proyecto determinado, es importante considerar varios factores clave que incluyen:

- El tipo y grosor del material a procesar.

- La precisión y calidad deseada en el acabado final.

- El costo y tiempo de operación del método elegido.

- Las implicancias ambientales y de seguridad asociadas a cada técnica.

- La necesidad de cortes complejos o personalizados.

Valorar estos aspectos permite elegir la opción más adecuada que satisfaga las necesidades específicas del proyecto y optimice los recursos disponibles.

Seguridad y normativas en procesos de corte industrial

La seguridad es un aspecto crucial en los procesos de corte industrial. La operación de equipos de corte láser, plasma y oxicorte implica riesgos que deben ser gestionados adecuadamente para prevenir accidentes y proteger la salud de los trabajadores.

Riesgos asociados a cada método de corte

Los métodos de corte industrial presentan distintos tipos de riesgos que es necesario evaluar. Cada técnica tiene características que pueden generar peligros específicos, tales como:

- Riesgo de quemaduras por contacto con superficies calientes.

- Exposición a radiaciones, especialmente en el corte láser, que puede dañar los ojos si no se usan las protecciones adecuadas.

- Emisión de gases tóxicos durante el proceso de corte por oxicorte, que pueden afectar la salud respiratoria.

- Generación de chispas y fragmentos voladores en el corte por plasma, aumentando el riesgo de incendios.

Medidas de protección y ambiente seguro en talleres

Implementar medidas de protección es fundamental para garantizar un entorno seguro en los talleres. Las siguientes acciones son recomendables:

- Uso de equipos de protección personal (EPP) como gafas de seguridad, guantes resistentes al calor, y ropa adecuada.

- Instalación de sistemas de ventilación para eliminar gases tóxicos y mejorar la calidad del aire en el ambiente de trabajo.

- Capacitación continua del personal en prácticas de seguridad y manejo de equipos, para asegurar que conocen los procedimientos adecuados.

- Señalización clara de áreas peligrosas y procedimientos de emergencia para la atención de accidentes.

Normativas vigentes aplicables en Perú

La legislación peruana establece normativas específicas que rigen la seguridad en los procesos industriales, incluyendo el corte de metales. Entre estas normas se destacan:

- La Ley N° 29783, Ley de Seguridad y Salud en el Trabajo, que establece las obligaciones de los empleadores para garantizar la seguridad de sus trabajadores.

- Normas Técnicas de Seguridad en la Industria, que regulan el uso de maquinaria y equipos, asegurando su operación segura.

- Reglamento de Prevención de Riesgos Laborales en el Trabajo con Maquinaria, que promueve el cumplimiento de medidas de seguridad en el manejo de máquinas de corte.

El cumplimiento de estas normativas no solo protege a los trabajadores, sino que también minimiza riesgos legales y mejora la reputación de las empresas en el sector industrial.

Innovaciones y tendencias en tecnologías de corte

Las tecnologías de corte han evolucionado considerablemente en los últimos años. Diversas innovaciones están impulsando su desarrollo para mejorar la precisión, la eficiencia y el rango de aplicación de los procesos de corte industrial.

Corte láser de fibra y avances en potencia y precisión

El corte láser de fibra se ha posicionado como una de las principales innovaciones en el sector. Este método utiliza fibra óptica para generar el láser, lo que permite una mayor potencia y una mejor eficiencia energética. Los avances en esta tecnología han permitido:

- Mejoras significativas en la velocidad de corte.

- Cortes más precisos en distintos tipos de materiales, incluidos los más difíciles.

- Menor mantenimiento debido a la durabilidad de las fuentes de láser de fibra.

Nuevos gases y sistemas en corte por plasma

Las tecnologías de corte por plasma también están mejorando gracias a la introducción de nuevos gases y sistemas. Los avances en este ámbito han permitido optimizar el proceso y la calidad del corte. Entre estos avances se destacan:

- Uso de mezclas de gases que mejoran la calidad del corte y reducen las salpicaduras.

- Desarrollo de sistemas de enfriamiento más eficientes que prolongan la vida útil del equipo.

Aplicación del corte por chorro de agua como complemento

El corte por chorro de agua ha encontrado su lugar como una innovadora alternativa que complementa otros métodos de corte. Este proceso es eficiente en varios sectores y presenta características atractivas, tales como:

- No generar calor en el material, lo que evita deformaciones.

- Capacidad para cortar materiales delicados y compuestos sin comprometer su integridad.

Integración digital y control numérico en procesos futuros

La digitalización y automatización son tendencias que han llegado para quedarse en el campo del corte industrial. La integración del control numérico computarizado (CNC) permite:

- Mayor precisión y repetibilidad en los cortes.

- Optimización de la programación y control de los procesos de corte.

- Mejor manejo de los recursos materiales y reducción de desperdicios.

¿Necesitas piezas metálicas con alta precisión y tiempos rápidos?

Solicita hoy tu cotización de corte láser de metales a medida para proyectos industriales y comerciales. Contáctenos al +51 978339812.